- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

TaC bevonatú grafit alkatrészek alkalmazása egykristályos kemencékben

2024-07-05

FelhasználásaTaC bevonatú grafit alkatrészekaz egykristályos kemencékben

1. RÉSZ

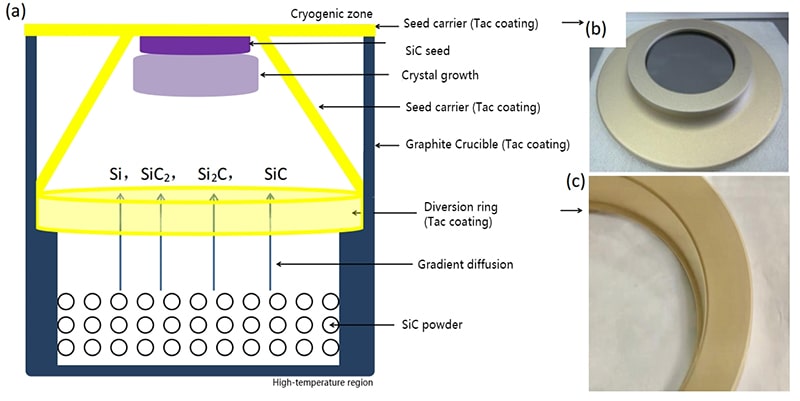

A SiC és AlN egykristályok fizikai gőztranszport (PVT) módszerrel történő növekedésében létfontosságú szerepet játszanak az olyan kulcsfontosságú alkatrészek, mint a tégely, a magtartó és a vezetőgyűrű. A 2. ábrán [1] látható módon a PVT folyamat során az oltókristály az alacsonyabb hőmérsékletű tartományban helyezkedik el, míg a SiC nyersanyag magasabb hőmérsékletnek van kitéve (2400 ℃ felett). Ez a nyersanyag bomlásához vezet, és SiXCy vegyületek keletkeznek (elsősorban Si, SiC₂, Si2C stb.). A gőzfázisú anyagot ezután a magas hőmérsékletű régióból az alacsony hőmérsékletű régióban lévő oltókristályba szállítják, ami magvak kialakulását, kristálynövekedést és egykristályok képződését eredményezi. Ezért az ebben a folyamatban alkalmazott termikus mező anyagoknak, mint például a tégely, az áramlásvezető gyűrű és az oltókristály-tartó, magas hőmérsékletű ellenállást kell mutatniuk anélkül, hogy a SiC nyersanyagokat és az egykristályokat szennyeznék. Hasonlóképpen, az AlN kristálynövekedéshez használt fűtőelemeknek ellenállniuk kell az Al-gőznek és az N2-korróziónak, miközben magas eutektikus hőmérséklettel kell rendelkezniük (AlN-nel), hogy csökkentsék a kristály-előkészítési időt.

Megfigyelték, hogy a SiC [2-5] és AlN [2-3] előállításához TaC bevonatú grafit termikus téranyagok felhasználása tisztább termékeket eredményez, minimális széntartalommal (oxigén, nitrogén) és egyéb szennyeződésekkel. Ezek az anyagok minden régióban kevesebb élhibát és kisebb ellenállást mutatnak. Ezenkívül a mikropórusok és a maratási gödrök sűrűsége (a KOH maratása után) jelentősen csökken, ami a kristályminőség jelentős javulásához vezet. Ezenkívül a TaC tégely szinte nulla súlyveszteséget mutat, megőrzi roncsolásmentes megjelenését, és újrahasznosítható (akár 200 órás élettartammal), így növelve az egykristály-előállítási folyamatok fenntarthatóságát és hatékonyságát.

ÁBRA. 2. (a) SiC egykristály tuskótermesztő berendezés sematikus diagramja PVT módszerrel

(b) Felső TaC bevonatú vetőmag konzol (beleértve a SiC vetőmagot is)

c) TAC-bevonatú grafit vezetőgyűrű

MOCVD GaN epitaxiális rétegnövekedési fűtőelem

2. RÉSZ

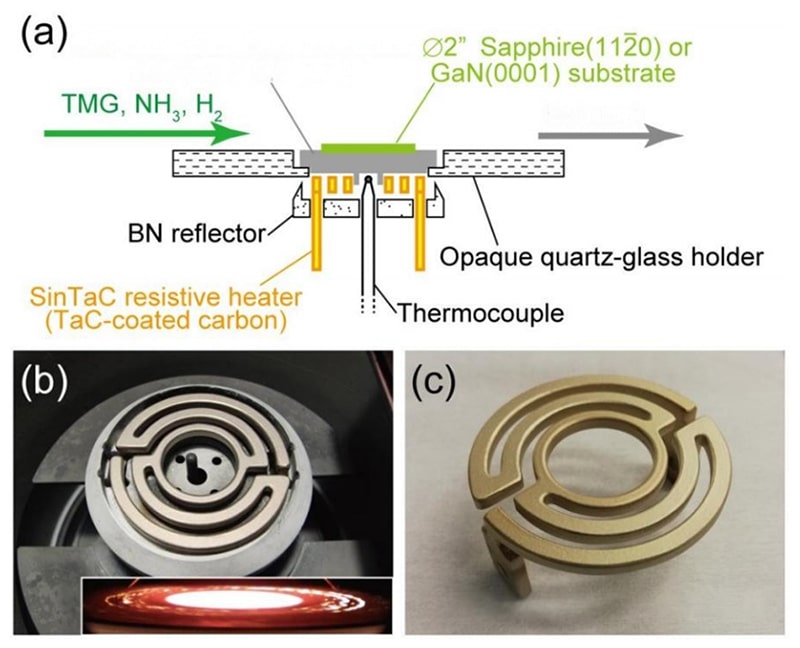

A MOCVD (Metal-Organic Chemical Vapor Deposition) GaN növekedés területén, amely a vékony filmek gőzepitaxiális növekedésének kulcsfontosságú technikája fémorganikus bomlási reakciókon keresztül, a fűtőelem létfontosságú szerepet játszik a pontos hőmérsékletszabályozás és a reakciókamrán belüli egyenletesség elérésében. Amint azt a 3(a) ábra mutatja, a fűtőelem a MOCVD berendezés fő alkotóeleme. Az a képessége, hogy gyorsan és egyenletesen melegíti az aljzatot hosszabb időn keresztül (beleértve az ismételt hűtési ciklusokat), ellenáll a magas hőmérsékletnek (ellenálló a gázkorróziónak), és megőrzi a film tisztaságát, közvetlenül befolyásolja a filmréteg lerakódásának minőségét, a vastagság konzisztenciáját és a forgács teljesítményét.

A MOCVD GaN növesztőrendszerekben a fűtőtestek teljesítményének és újrahasznosítási hatékonyságának növelése érdekében a TaC bevonatú grafitfűtőberendezések bevezetése sikeres volt. A pBN (pirolitikus bór-nitrid) bevonatot használó hagyományos fűtőberendezésekkel ellentétben a TaC fűtőberendezésekkel növesztett GaN epitaxiális rétegek közel azonos kristályszerkezetet, vastagság egyenletességet, belső hibaképződést, szennyeződési adalékolást és szennyeződési szinteket mutatnak. Ezenkívül a TaC bevonat alacsony ellenállást és alacsony felületi emissziót mutat, ami javítja a fűtés hatékonyságát és egyenletességét, ezáltal csökkenti az energiafogyasztást és a hőveszteséget. A folyamatparaméterek szabályozásával a bevonat porozitása szabályozható, így tovább javítható a fűtőelem sugárzási jellemzői és meghosszabbítható az élettartama [5]. Ezek az előnyök a TaC-bevonatú grafitfűtőket kiváló választássá teszik a MOCVD GaN növesztőrendszerekhez.

ÁBRA. 3. (a) A MOCVD készülék sematikus diagramja GaN epitaxiális növekedéshez

(b) Öntött TAC-bevonatú grafitfűtőberendezés MOCVD-beállításban, az alap és a konzol kivételével (az ábrán az alap és a konzol a fűtésben látható)

(c) TAC-bevonatú grafitfűtő 17 GaN epitaxiális növekedés után.

Bevonatos szuszceptor az epitaxiához (ostyahordozó)

RÉSZ/3

Az ostyahordozó, a harmadik osztályú félvezető lapkák, mint például a SiC, AlN és GaN készítésénél használt kulcsfontosságú szerkezeti komponens, létfontosságú szerepet játszik az epitaxiális ostya növekedési folyamatokban. A jellemzően grafitból készült ostyahordozó SiC-vel van bevonva, hogy ellenálljon a technológiai gázok korróziójának 1100 és 1600 °C közötti epitaxiális hőmérséklet-tartományban. A védőbevonat korrózióállósága jelentősen befolyásolja az ostyahordozó élettartamát. A kísérleti eredmények azt mutatták, hogy a TaC körülbelül hatszor lassabb korróziós sebességet mutat, mint a SiC, ha magas hőmérsékletű ammóniának van kitéve. Magas hőmérsékletű hidrogénes környezetben a TaC korróziós sebessége még több mint 10-szer lassabb, mint a SiC.

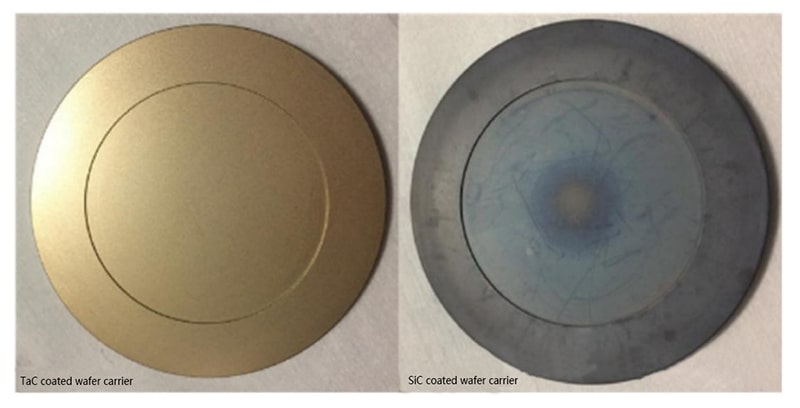

Kísérleti bizonyítékok igazolták, hogy a TaC-vel bevont tálcák kiváló kompatibilitást mutatnak a kék fényű GaN MOCVD eljárásban szennyeződések bejuttatása nélkül. A korlátozott folyamatbeállításokkal a TaC hordozókkal termesztett LED-ek teljesítménye és egyenletessége összehasonlítható a hagyományos SiC hordozókkal termesztett LED-ekkel. Következésképpen a TaC bevonatú ostyahordozók élettartama meghaladja a bevonat nélküli és SiC bevonatú grafithordozókét.

Ábra. Ostyatálca GaN epitaxiálisan növesztett MOCVD készülékben (Veeco P75) történő használat után. A bal oldali TaC, a jobb oldali SiC bevonatú.

Közönséges elkészítési módTaC bevonatú grafit alkatrészek

1. RÉSZ

CVD (kémiai gőzfázisú leválasztás) módszer:

900-2300°C-on TaCl5 és CnHm tantál- és szénforrásként, H2 redukáló atmoszféraként, Ar2as hordozógáz, reakcióleválasztó film. Az elkészített bevonat kompakt, egyenletes és nagy tisztaságú. Vannak azonban problémák, mint például a bonyolult folyamat, a drága költségek, a nehéz légáramlás szabályozás és az alacsony leválasztási hatékonyság.

2. RÉSZ

Zagyos szinterezési módszer:

A szénforrást, tantálforrást, diszpergálószert és kötőanyagot tartalmazó szuszpenziót a grafitra vonják be, és szárítás után magas hőmérsékleten szinterelik. Az elkészített bevonat szabályos orientáció nélkül növekszik, olcsó és nagyüzemi gyártásra alkalmas. Feltárásra vár még az egységes és teljes bevonat elérése nagy grafiton, a tartóhibák kiküszöbölése és a bevonat kötőerejének növelése.

RÉSZ/3

Plazma permetezési módszer:

A TaC port plazmaívvel magas hőmérsékleten megolvasztják, nagy sebességű sugárral magas hőmérsékletű cseppekké porlasztják, és a grafitanyag felületére permetezik. Nem vákuum alatt könnyű oxidréteget képezni, és az energiafogyasztás nagy.

A TaC bevonatú grafit alkatrészeket meg kell oldani

1. RÉSZ

Kötőerő:

A hőtágulási együttható és egyéb fizikai tulajdonságok a TaC és a szén anyagok között eltérőek, a bevonat kötési szilárdsága alacsony, nehéz elkerülni a repedéseket, a pórusokat és a termikus feszültséget, és a bevonat könnyen lefejthető a rothadást és korhadást tartalmazó atmoszférában. ismételt kelesztési és hűtési folyamat.

2. RÉSZ

Tisztaság:

A TaC bevonatnak rendkívül nagy tisztaságúnak kell lennie a szennyeződések és szennyeződések elkerülése érdekében magas hőmérsékleti körülmények között, és meg kell állapodni a teljes bevonat felületén és belsejében lévő szabad szén és belső szennyeződések hatékony tartalmi szabványaiban és jellemzőiben.

RÉSZ/3

Stabilitás:

A bevonat stabilitásának vizsgálatához a legfontosabb mutatók a magas hőmérséklettel szembeni ellenállás és a 2300 ℃ feletti kémiai légköri ellenállás. A lyukak, repedések, hiányzó sarkok és egyirányú szemcsehatárok könnyen előidézhetik a korrozív gázok behatolását és behatolását a grafitba, ami a bevonatvédelem meghibásodását eredményezi.

RÉSZ/4

Oxidációs ellenállás:

A TaC 500 ℃ felett kezd Ta2O5-vé oxidálódni, és az oxidációs sebesség meredeken növekszik a hőmérséklet és az oxigénkoncentráció növekedésével. A felületi oxidáció a szemcsehatároktól és a kis szemcséktől indul ki, és fokozatosan oszlopos kristályok, törött kristályok keletkeznek, aminek eredményeként nagyszámú rés, lyuk keletkezik, és az oxigén beszivárgása a bevonat leválásáig fokozódik. Az így létrejövő oxidrétegnek gyenge a hővezető képessége, és sokszínű a megjelenése.

RÉSZ/5

Egyenletesség és érdesség:

A bevonat felületének egyenetlen eloszlása helyi hőfeszültség-koncentrációhoz vezethet, ami növeli a repedések és a repedések kockázatát. Ezenkívül a felületi érdesség közvetlenül befolyásolja a bevonat és a külső környezet közötti kölcsönhatást, a túl nagy érdesség pedig könnyen megnövekedett súrlódáshoz és egyenetlen hőmezőhöz vezet.

RÉSZ/6

Szemcseméret:

Az egyenletes szemcseméret segíti a bevonat stabilitását. Ha a szemcseméret kicsi, a kötés nem feszes, könnyen oxidálódik és korrodálódik, ami nagyszámú repedést és lyukat eredményez a szemcseszegélyen, ami csökkenti a bevonat védőképességét. Ha a szemcseméret túl nagy, akkor viszonylag érdes, és a bevonat hőterhelés hatására könnyen lehámlik.

Következtetés és kilátás

Általában,TaC bevonatú grafit alkatrészeka piacon hatalmas kereslet és széleskörű alkalmazási lehetőségek vannak, a jelenlegiTaC bevonatú grafit alkatrészekA gyártás fő iránya a CVD TaC alkatrészekre támaszkodni. A CVD TaC gyártóberendezések magas költsége és a korlátozott leválasztási hatékonyság miatt azonban a hagyományos SiC bevonatú grafitanyagokat nem váltották fel teljesen. A szinterezési módszer hatékonyan csökkentheti a nyersanyagok költségeit, és alkalmazkodhat a grafit alkatrészek összetett formáihoz, hogy megfeleljen a különböző alkalmazási forgatókönyvek igényeinek.