- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

3D nyomtatási technológia feltáró alkalmazása a félvezetőiparban

2024-07-19

A gyors technológiai fejlődés korszakában a 3D nyomtatás, mint a fejlett gyártási technológia fontos képviselője, fokozatosan megváltoztatja a hagyományos gyártás arculatát. A technológia folyamatos érettségével és a költségek csökkenésével a 3D nyomtatási technológia széles körű alkalmazási lehetőségeket mutatott számos területen, például a repülőgépgyártásban, az autógyártásban, az orvosi berendezésekben és az építészeti tervezésben, és elősegítette ezen iparágak innovációját és fejlődését.

Érdemes megjegyezni, hogy a 3D nyomtatási technológia potenciális hatása a félvezetők high-tech területén egyre hangsúlyosabbá válik. Az információs technológia fejlődésének sarokköveként a félvezetőgyártási folyamatok pontossága és hatékonysága befolyásolja az elektronikai termékek teljesítményét és költségét. Szembesülve a félvezetőiparban a nagy pontosság, a nagy bonyolultság és a gyors iteráció követelményeivel, a 3D nyomtatási technológia egyedülálló előnyeivel példátlan lehetőségeket és kihívásokat hozott a félvezetőgyártásban, és fokozatosan behatolt a félvezetőipar minden láncszemébe.félvezetőipari lánc, ami azt jelzi, hogy a félvezetőipar mélyreható változás előtt áll.

Ezért a 3D nyomtatási technológia félvezetőiparban való jövőbeni alkalmazásának elemzése és feltárása nem csak segít megragadni ennek az élvonalbeli technológiának a fejlődési ütemét, hanem technikai támogatást és referenciát is nyújt a félvezetőipar korszerűsítéséhez. Ez a cikk elemzi a 3D nyomtatási technológia legújabb fejleményeit és lehetséges alkalmazásait a félvezetőiparban, és várja, hogy ez a technológia hogyan tudja elősegíteni a félvezető-gyártóipart.

3D nyomtatási technológia

A 3D nyomtatást additív gyártástechnológiának is nevezik. Elve háromdimenziós entitás felépítése az anyagok rétegenkénti egymásra rakásával. Ez az innovatív gyártási módszer felforgatja a hagyományos gyártási "kivonó" vagy "egyenlő anyag" feldolgozási módot, és képes "integrálni" a fröccsöntött termékeket penész segítség nélkül. Sokféle 3D nyomtatási technológia létezik, és mindegyik technológiának megvannak a maga előnyei.

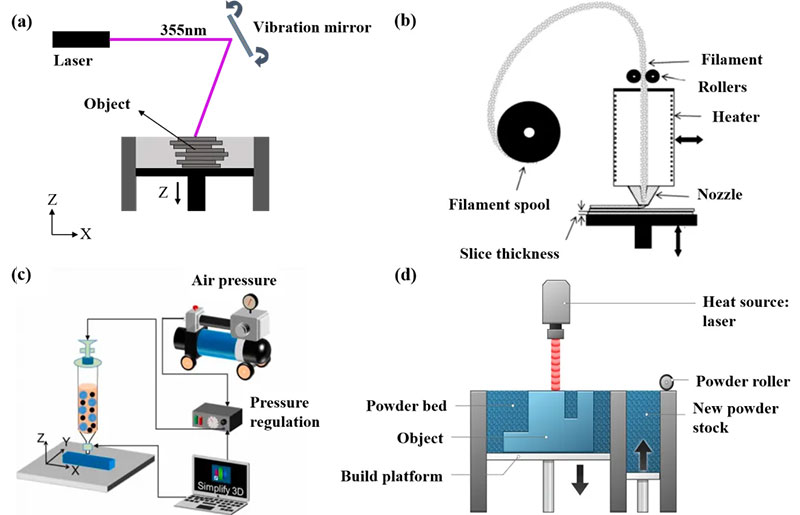

A 3D nyomtatási technológia öntési elve szerint főként négy típus létezik.

✔ A fénykeményítő technológia az ultraibolya polimerizáció elvén alapul. A folyékony fényérzékeny anyagokat ultraibolya fénnyel kikeményítik, és rétegről rétegre rakják egymásra. Jelenleg ezzel a technológiával nagy öntési pontossággal lehet kerámiákat, fémeket és gyantákat képezni. Használható az orvostudományban, a művészetben és a repülési iparban.

✔ Az olvasztott lerakódási technológia a számítógép által vezérelt nyomtatófejen keresztül felmelegíti és megolvasztja a filamentumot, és meghatározott alakzati pálya szerint, rétegről rétegre extrudálja, és műanyag és kerámia anyagokat képezhet.

✔ A szuszpenziós közvetlen írási technológia nagy viszkozitású iszapot használ tintaanyagként, amelyet a hordóban tárolnak, és az extrudáló tűhöz csatlakoztatják, és olyan platformra helyezik, amely számítógépes vezérlés mellett képes a háromdimenziós mozgást befejezni. Mechanikai nyomással vagy pneumatikus nyomással a tintaanyag kiszorul a fúvókából, hogy folyamatosan extrudáljon a hordozón, hogy kialakuljon, majd a megfelelő utófeldolgozást (illékony oldószer, hőkezelés, fénykeményedés, szinterezés stb.) végzik el. az anyag tulajdonságainak megfelelően, hogy megkapjuk a végső háromdimenziós komponenst. Jelenleg ez a technológia a biokerámia és az élelmiszer-feldolgozás területén alkalmazható.

✔A porágyas fúziós technológia lézeres szelektív olvasztási technológiára (SLM) és lézeres szelektív szinterezési technológiára (SLS) osztható. Mindkét technológia poranyagot használ feldolgozási tárgyként. Közülük az SLM lézerenergiája nagyobb, ami miatt a por rövid időn belül megolvad és megszilárdul. Az SLS közvetlen és közvetett SLS-re osztható. A közvetlen SLS energiája magasabb, és a részecskék közvetlenül szinterezhetők vagy megolvaszthatók, hogy kötést képezzenek a részecskék között. Ezért a közvetlen SLS hasonló az SLM-hez. A porszemcsék rövid időn belül gyorsan felmelegednek és lehűlnek, ami miatt az öntött blokk nagy belső feszültséggel, alacsony általános sűrűséggel és rossz mechanikai tulajdonságokkal rendelkezik; az indirekt SLS lézerenergiája kisebb, a porban lévő kötőanyag a lézersugár hatására megolvad és a részecskék megkötődnek. A formázás befejezése után a belső kötőanyagot termikus zsírtalanítással eltávolítják, végül szinterezésre kerül sor. A porágyas fúziós technológiát fémek és kerámiák képezhetik, és jelenleg a repülőgépgyártás és az autógyártás területén használják.

1. ábra a) Fényrekeményítési technológia; b) olvasztott leválasztási technológia; (c) Közvetlen iszapos írási technológia; d) Porágyas fúziós technológia [1, 2]

A 3D nyomtatási technológia folyamatos fejlesztésével a prototípuskészítéstől a végtermékekig folyamatosan bemutatják előnyeit. Először is, a termékszerkezet-tervezés szabadsága szempontjából a 3D nyomtatási technológia legjelentősebb előnye, hogy közvetlenül képes összetett munkadarab-szerkezeteket gyártani. Következő, ami a fröccsöntő tárgy anyagválasztását illeti, a 3D nyomtatási technológia sokféle anyagot képes nyomtatni, beleértve a fémeket, kerámiákat, polimer anyagokat stb. A gyártási folyamat szempontjából a 3D nyomtatási technológia nagyfokú rugalmassággal és beállíthatja a gyártási folyamatot és a paramétereket a tényleges igényeknek megfelelően.

Félvezető ipar

A félvezetőipar létfontosságú szerepet játszik a modern tudományban, technológiában és gazdaságban, és fontossága sok szempontból tükröződik. A félvezetőket miniatürizált áramkörök építésére használják, amelyek lehetővé teszik az eszközök számára, hogy összetett számítási és adatfeldolgozási feladatokat hajtsanak végre. A félvezetőipar a világgazdaság egyik fontos pilléreként számos munkahelyet és gazdasági előnyöket biztosít számos ország számára. Nemcsak közvetlenül elősegítette az elektronikai gyártóipar fejlődését, hanem olyan iparágak növekedéséhez is vezetett, mint a szoftverfejlesztés és a hardvertervezés. Ezenkívül a katonai és védelmi területenfélvezető technológiakulcsfontosságú olyan kulcsfontosságú berendezések számára, mint a kommunikációs rendszerek, radarok és műholdas navigáció, biztosítva a nemzetbiztonságot és a katonai előnyöket.

2. diagram „14. ötéves terv” (részlet) [3]

Ezért a jelenlegi félvezetőipar a nemzeti versenyképesség fontos szimbólumává vált, és minden ország aktívan fejleszti. hazám „14. ötéves terve” azt javasolja, hogy a félvezetőipar különböző kulcsfontosságú „szűk keresztmetszetek” láncszemeinek támogatására összpontosítsanak, elsősorban a fejlett eljárásokra, a kulcsfontosságú berendezésekre, a harmadik generációs félvezetőkre és más területekre.

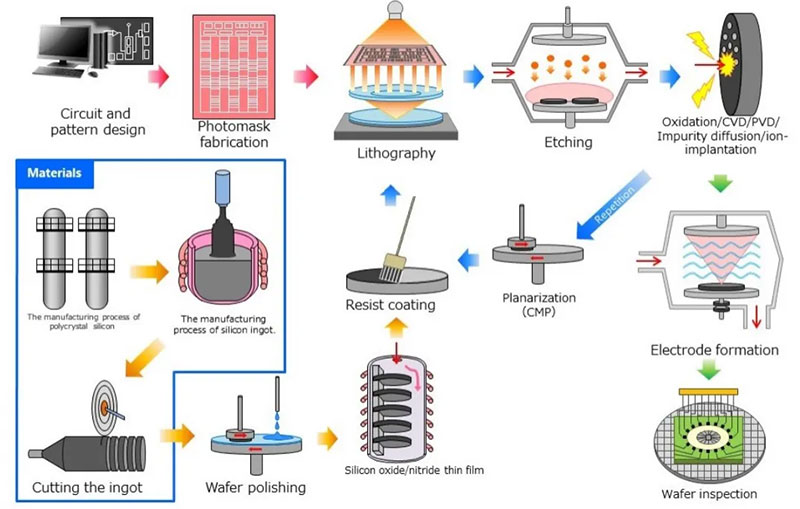

3. ábra A félvezető chip feldolgozási folyamata [4]

A félvezető chipek gyártási folyamata rendkívül összetett. Amint a 3. ábra mutatja, főként a következő kulcslépéseket tartalmazza:ostya elkészítése, litográfia,rézkarc, vékonyréteg-lerakás, ionimplantáció és csomagolás tesztelése. Minden folyamat szigorú ellenőrzést és pontos mérést igényel. Bármely kapcsolat problémája a chip károsodását vagy a teljesítmény romlását okozhatja. Ezért a félvezetőgyártás nagyon magas követelményeket támaszt a berendezésekkel, folyamatokkal és személyzettel szemben.

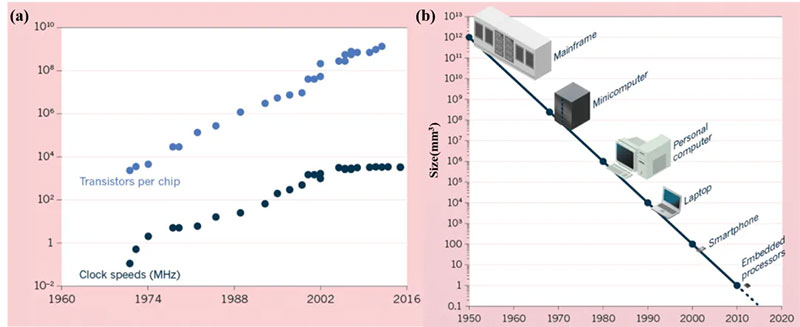

Bár a hagyományos félvezetőgyártás nagy sikereket ért el, még mindig vannak korlátok: Először is, a félvezető chipek nagymértékben integráltak és miniatürizáltak. A Moore-törvény (4. ábra) folytatódásával a félvezető chipek integráltsága tovább növekszik, az alkatrészek mérete tovább csökken, a gyártási folyamatnak pedig rendkívül nagy pontosságot és stabilitást kell biztosítania.

4. ábra (a) Egy chipben lévő tranzisztorok száma az idő múlásával tovább növekszik; (b) A forgács mérete tovább csökken [5]

Ezen túlmenően a félvezetőgyártási folyamat összetettsége és költségkontrollja. A félvezető gyártási folyamat összetett és precíziós berendezésekre támaszkodik, és minden kapcsolatot pontosan kell ellenőrizni. A magas felszerelési költség, az anyagköltség és a K+F költség magas a félvezető termékek gyártási költségét. Ezért folytatni kell a feltárást és a költségek csökkentését a termékhozam biztosítása mellett.

A félvezetőgyártó iparnak ugyanakkor gyorsan kell reagálnia a piaci keresletre. A piaci kereslet gyors változásaival. A hagyományos gyártási modellnek a hosszú ciklus és a gyenge rugalmasság problémái vannak, ami megnehezíti a termékek piacának gyors iterációját. Ezért a hatékonyabb és rugalmasabb gyártási mód a félvezetőipar fejlesztési irányává is vált.

Felhasználása3D nyomtatása félvezetőiparban

A félvezetők területén a 3D nyomtatási technológia is folyamatosan demonstrálta alkalmazását.

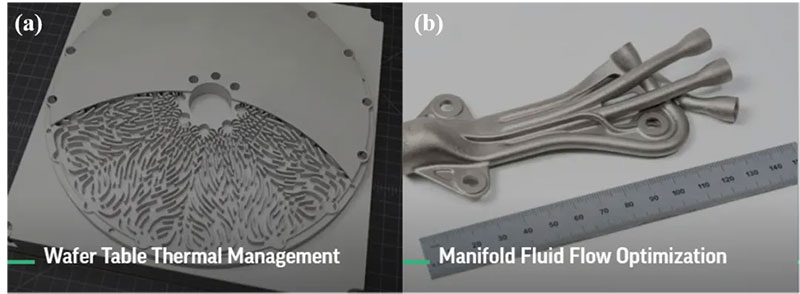

Először is, a 3D nyomtatási technológia nagy szabadságot biztosít a szerkezeti tervezésben, és képes "integrált" öntésre, ami azt jelenti, hogy kifinomultabb és összetettebb szerkezetek is tervezhetők. 5. ábra (a), A 3D rendszer mesterséges segédtervezés révén optimalizálja a belső hőelvezetési struktúrát, javítja az ostyafokozat termikus stabilitását, csökkenti az ostya hőstabilizációs idejét, valamint javítja a chipgyártás hozamát és hatékonyságát. A litográfiai gép belsejében összetett csővezetékek is vannak. A 3D nyomtatás révén összetett csővezeték-struktúrák „integrálhatók”, csökkentve a tömlők használatát és optimalizálva a gázáramlást a csővezetékben, ezáltal csökkentve a mechanikai interferencia és a vibráció negatív hatását, és javítva a forgácsfeldolgozási folyamat stabilitását.

5. ábra A 3D rendszer 3D nyomtatást használ az alkatrészek kialakításához (a) litográfiai gép lapka színpada; b) elosztó csővezeték [6]

Anyagválasztás szempontjából a 3D nyomtatási technológia hagyományos feldolgozási módszerekkel nehezen formálható anyagokat valósíthat meg. A szilícium-karbid anyagok nagy keménységgel és magas olvadásponttal rendelkeznek. A hagyományos feldolgozási módszerek nehezen alakíthatók ki, és hosszú a gyártási ciklusuk. Az összetett szerkezetek kialakítása penészes feldolgozást igényel. A Sublimation 3D kifejlesztett egy független, kétfúvókás 3D nyomtatót, az UPS-250-et, és szilícium-karbid kristályhajókat készített. A reakció szinterezés után a termék sűrűsége 2,95-3,02 g/cm3.

6. ábraSzilícium-karbid kristály csónak[7]

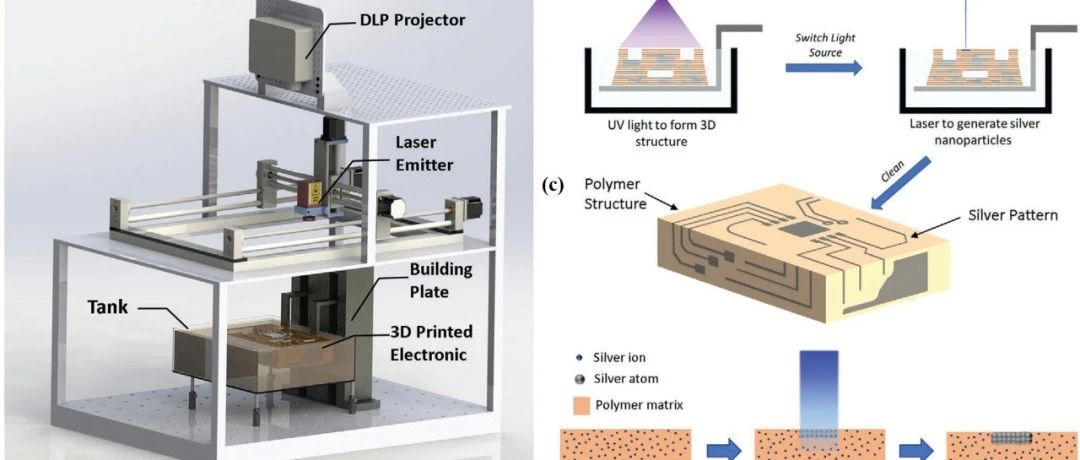

7. ábra a) 3D társnyomtató berendezés; (b) UV fényt használnak háromdimenziós szerkezetek felépítésére, lézert pedig ezüst nanorészecskék előállítására; c) Az elektronikus alkatrészek 3D együttnyomtatásának elve[8]

A hagyományos elektronikus termékfolyamat összetett, és több folyamatlépésre van szükség a nyersanyagoktól a késztermékekig. Xiao et al.[8] 3D ko-nyomtatási technológiát használt testszerkezetek szelektív felépítésére vagy vezető fémek szabad formájú felületekbe ágyazására 3D elektronikai eszközök gyártásához. Ez a technológia csak egy nyomtatási anyagot tartalmaz, amely felhasználható polimer szerkezetek felépítésére UV-keményítés révén, vagy fémprekurzorok aktiválására fényérzékeny gyantákban lézeres szkenneléssel, hogy nanofém részecskéket állítsanak elő vezető áramkörök kialakításához. Ezen túlmenően a kapott vezető áramkör kiváló ellenállást mutat, már körülbelül 6,12 µΩm. Az anyagképlet és a feldolgozási paraméterek beállításával az ellenállás tovább szabályozható 10-6 és 10Ωm között. Látható, hogy a 3D-s ko-nyomtatási technológia megoldja a hagyományos gyártásban a több anyag lerakásának kihívását, és új utat nyit a 3D elektronikai termékek gyártása előtt.

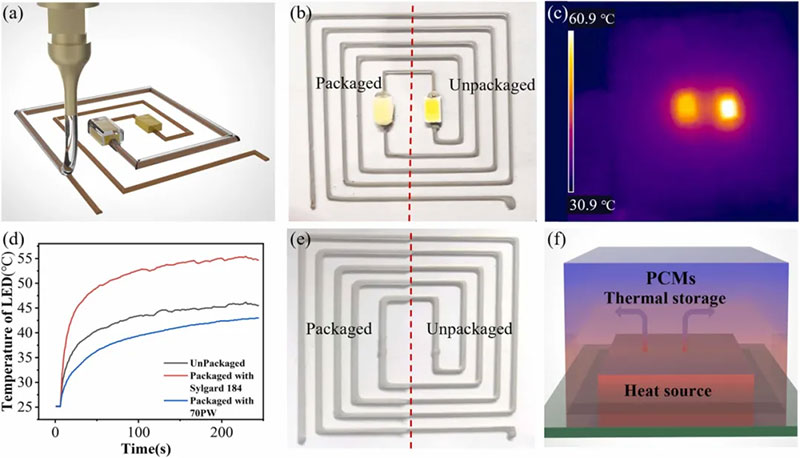

A chipcsomagolás kulcsfontosságú láncszem a félvezetőgyártásban. A hagyományos csomagolási technológiának olyan problémái is vannak, mint például az összetett folyamat, a hőkezelés meghibásodása, valamint az anyagok közötti hőtágulási együtthatók eltéréséből adódó stressz, ami a csomagolás meghibásodásához vezet. A 3D nyomtatási technológia egyszerűsítheti a gyártási folyamatot és csökkentheti a költségeket a csomagolás szerkezetének közvetlen kinyomtatásával. Feng és mtsai. [9] fázisváltó elektronikus csomagolóanyagokat készítettek, és 3D nyomtatási technológiával kombinálták chipek és áramkörök csomagolására. A Feng és munkatársai által készített fázisváltó elektronikus csomagolóanyag. magas, 145,6 J/g látens hővel rendelkezik, és jelentős termikus stabilitása van 130 °C-os hőmérsékleten. A hagyományos elektronikus csomagolóanyagokhoz képest hűsítő hatása elérheti a 13°C-ot.

8. ábra A 3D nyomtatási technológia alkalmazásának sematikus diagramja az áramkörök pontos beágyazásához fázisváltó elektronikus anyagokkal; (b) A bal oldali LED chipet fázisváltó elektronikus csomagolóanyaggal burkolták be, a jobb oldali LED chipet pedig nem tokozták be; c) LED-chipek infravörös képe tokozással és anélkül; d) hőmérsékleti görbék azonos teljesítmény és különböző csomagolóanyagok mellett; (e) Komplex áramkör LED chip csomagolási diagram nélkül; f) Fázisváltó elektronikus csomagolóanyagok hőelvezetésének sematikus diagramja [9]

A 3D nyomtatási technológia kihívásai a félvezetőiparban

Bár a 3D nyomtatási technológia nagy lehetőségeket mutatott afélvezető ipar. Azonban még mindig sok a kihívás.

A fröccsöntési pontosságot tekintve a jelenlegi 3D nyomtatási technológia 20 μm-es pontosságot tud elérni, de a félvezetőgyártás magas színvonalát továbbra is nehéz teljesíteni. Az anyagválasztást tekintve, bár a 3D nyomtatási technológiával sokféle anyagot lehet kialakítani, egyes speciális tulajdonságokkal rendelkező anyagok (szilícium-karbid, szilícium-nitrid stb.) formázási nehézsége még mindig viszonylag magas. A gyártási költséget tekintve a 3D nyomtatás jól teljesít kis szériás testreszabott gyártásban, de a nagyüzemi gyártásban viszonylag lassú a gyártási sebessége, és magas a berendezés költsége, ami megnehezíti a nagyüzemi gyártás igényeinek kielégítését. . Technikailag, bár a 3D nyomtatási technológia elért bizonyos fejlesztési eredményeket, bizonyos területeken még mindig feltörekvő technológia, és további kutatásra, fejlesztésre és fejlesztésre van szükség a stabilitás és a megbízhatóság javítása érdekében.