- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Miért tűnik ki a 3C-SiC számos SiC polimorf közül? - VeTek félvezető

2024-10-16

A háttereSic

Szilícium-karbid (SiC)fontos csúcsminőségű precíziós félvezető anyag. Jó magas hőmérséklet-állósága, korrózióállósága, kopásállósága, magas hőmérsékletű mechanikai tulajdonságai, oxidációval szembeni ellenálló képessége és egyéb jellemzői miatt széles körű alkalmazási lehetőségei vannak az olyan high-tech területeken, mint a félvezetők, az atomenergia, a honvédelem és az űrtechnológia.

Eddig több mint 200Sic kristályszerkezetekmegerősítették, a fő típusok a hatszögletű (2H-SiC, 4H-SiC, 6H-SiC) és a köbös 3C-SiC. Közülük a 3C-SiC egyentengelyű szerkezeti jellemzői határozzák meg, hogy ez a fajta por jobb természetes gömbölyűséggel és sűrűbb halmozási jellemzőkkel rendelkezik, mint az α-SiC, így jobb teljesítményt nyújt a precíziós köszörülésben, a kerámiatermékekben és más területeken. Jelenleg különböző okok vezettek ahhoz, hogy az új 3C-SiC anyagok kiváló teljesítménye nem képes nagyszabású ipari alkalmazások elérésére.

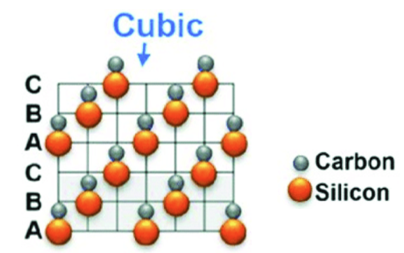

Sok SiC politípus közül a 3C-SiC az egyetlen köbös politípus, más néven β-SiC. Ebben a kristályszerkezetben a Si és C atomok egy-egy arányban léteznek a rácsban, és mindegyik atomot négy heterogén atom vesz körül, amelyek erős kovalens kötésekkel tetraéderes szerkezeti egységet alkotnak. A 3C-SiC szerkezeti jellemzője, hogy a Si-C kétatomos rétegek ismétlődően ABC-ABC-… sorrendben vannak elrendezve, és minden egységcella három ilyen kétatomos réteget tartalmaz, amit C3 reprezentációnak nevezünk; A 3C-SiC kristályszerkezetét az alábbi ábra mutatja:

Jelenleg a szilícium (Si) a leggyakrabban használt félvezető anyag az erősáramú eszközökben. Az Si teljesítménye miatt azonban a szilícium alapú tápegységek korlátozottak. A 4H-SiC-hez és a 6H-SiC-hez képest a 3C-SiC rendelkezik a legmagasabb szobahőmérsékletű elméleti elektronmobilitással (1000 cm·V).-1·S-1), és több előnye van a MOS-eszközök alkalmazásaiban. Ugyanakkor a 3C-SiC olyan kiváló tulajdonságokkal is rendelkezik, mint a nagy áttörési feszültség, jó hővezető képesség, nagy keménység, széles sávszélesség, magas hőmérséklet- és sugárzásállóság. Ezért nagy potenciállal rendelkezik az elektronikában, optoelektronikában, szenzorokban és extrém körülmények között történő alkalmazásokban, elősegítve a kapcsolódó technológiák fejlesztését és innovációját, és számos területen széles körű alkalmazási potenciált mutat:

Először is: Különösen nagy feszültségű, nagyfrekvenciás és magas hőmérsékletű környezetben, a 3C-SiC nagy áttörési feszültsége és nagy elektronmobilitása ideális választássá teszi az olyan teljesítményeszközök gyártásához, mint a MOSFET.

Másodszor: A 3C-SiC nanoelektronikában és mikroelektromechanikai rendszerekben (MEMS) való alkalmazása előnyt jelent a szilíciumtechnológiával való kompatibilitásából, ami lehetővé teszi nanoméretű szerkezetek, például nanoelektronika és nanoelektromechanikai eszközök gyártását.

Harmadszor: Széles sávszélességű félvezető anyagként a 3C-SiC alkalmas kék fényt kibocsátó diódák (LED) gyártására. Alkalmazása világításban, kijelzőtechnológiában és lézerekben nagy fényhatékonysága és könnyű doppingolása miatt hívta fel magára a figyelmet[9]. Negyedszer: Ugyanakkor a 3C-SiC-ből helyzetérzékeny detektorokat gyártanak, különösen az oldalsó fotovoltaikus hatáson alapuló lézerpontos pozícióérzékeny detektorokat, amelyek nagy érzékenységet mutatnak nulla előfeszítés mellett, és alkalmasak precíziós pozicionálásra.

3C SiC heteroepitaxia előállítási módszere

A 3C-SiC heteroepitaxiális fő növekedési módszerei közé tartozik a kémiai gőzlerakódás (CVD), a szublimációs epitaxia (SE), a folyadékfázisú epitaxia (LPE), a molekulasugaras epitaxia (MBE), a magnetronos porlasztás stb. SiC epitaxia szabályozhatóságának és alkalmazkodóképességének köszönhetően (például hőmérséklet, gázáramlás, kamranyomás és reakcióidő, ami optimalizálhatja az epitaxiális réteg minőségét).

Kémiai gőzleválasztás (CVD): Si- és C-elemeket tartalmazó összetett gázt vezetnek a reakciókamrába, felmelegítik és magas hőmérsékleten lebontják, majd Si- és C-atomokat csapnak ki a Si-hordozóra, vagy 6H-SiC, 15R- SiC, 4H-SiC szubsztrát. Ennek a reakciónak a hőmérséklete általában 1300-1500 ℃. A gyakori Si-források a SiH4, TCS, MTS stb., a C-források pedig főleg a C2H4, C3H8 stb., és H2-t használnak vivőgázként.

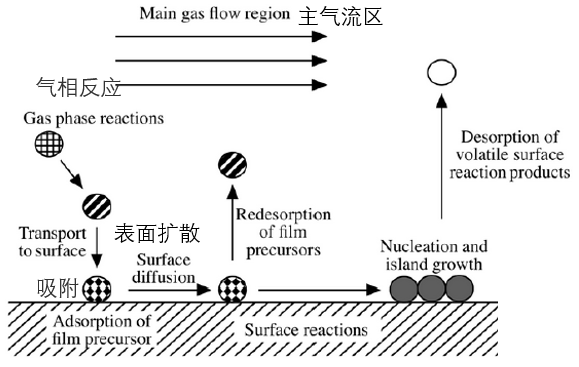

A növekedési folyamat főként a következő lépésekből áll:

1. A gázfázisú reakcióforrást a fő gázáramban szállítják a lerakódási zóna felé.

2. A gázfázisú reakció a határrétegben megy végbe, és vékonyréteg-prekurzorok és melléktermékek keletkeznek.

3. A prekurzor kicsapódási, adszorpciós és repedési folyamata.

4. Az adszorbeált atomok a szubsztrát felületén vándorolnak és rekonstruálódnak.

5. Az adszorbeált atomok magot képeznek és a szubsztrát felületén nőnek.

6. A füstgáz tömegszállítása a reakció után a fő gázáramlási zónába, és kikerül a reakciókamrából.

A folyamatos technológiai fejlődés és a mechanizmusok mélyreható kutatása révén a 3C-SiC heteroepitaxiális technológia várhatóan fontosabb szerepet fog játszani a félvezetőiparban, és elősegíti a nagy hatékonyságú elektronikai eszközök fejlesztését. Például a kiváló minőségű vastag fólia 3C-SiC gyors növekedése kulcsfontosságú a nagyfeszültségű eszközök igényeinek kielégítésében. További kutatásokra van szükség a növekedési ütem és az anyag egyenletessége közötti egyensúly leküzdéséhez; kombinálva a 3C-SiC heterogén struktúrákban, mint például a SiC/GaN alkalmazásával, feltárja lehetséges alkalmazási lehetőségeit olyan új eszközökben, mint a teljesítményelektronika, az optoelektronikai integráció és a kvantuminformáció-feldolgozás.

Vetek Semiconductor provides 3CSic bevonatkülönböző termékeken, például nagy tisztaságú grafiton és nagy tisztaságú szilícium-karbidon. Több mint 20 éves K+F tapasztalattal rendelkező cégünk az egymáshoz jól illeszkedő anyagokat választja ki, mint plHa az Epi címzettje, Sic epitaxiális vevő, GaN Si epi szuszceptoron stb., amelyek fontos szerepet játszanak az epitaxiális réteg előállítási folyamatában.

Ha kérdése van, vagy további részletekre van szüksége, kérjük, ne habozzon kapcsolatba lépni velünk.

Mob/WhatsAPP: +86-180 6922 0752

E-mail: anny@veteksemi.com