- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Mi a különbség az MBE és a MOCVD technológia között?

2024-11-19

Mind a molekuláris nyaláb epitaxiás (MBE), mind a fém-szerves kémiai gőzleválasztásos (MOCVD) reaktorok tisztatéri környezetben működnek, és ugyanazt a metrológiai eszközkészletet használják az ostya jellemzésére. A szilárd forrásból származó MBE nagy tisztaságú, effúziós cellákban hevített elemi prekurzorokat használ, hogy molekuláris sugarat hozzon létre, amely lehetővé teszi a lerakódást (a hűtéshez használt folyékony nitrogénnel). Ezzel szemben a MOCVD egy kémiai gőzeljárás, amely ultratiszta, gáznemű forrásokat használ a lerakódáshoz, és mérgező gázok átadását és csökkentését igényli. Mindkét technika azonos epitaxiát eredményezhet bizonyos anyagrendszerekben, például az arzenidekben. Megvitatják az egyik technikát a másikkal szemben bizonyos anyagok, eljárások és piacok esetében.

Molekuláris nyaláb epitaxia

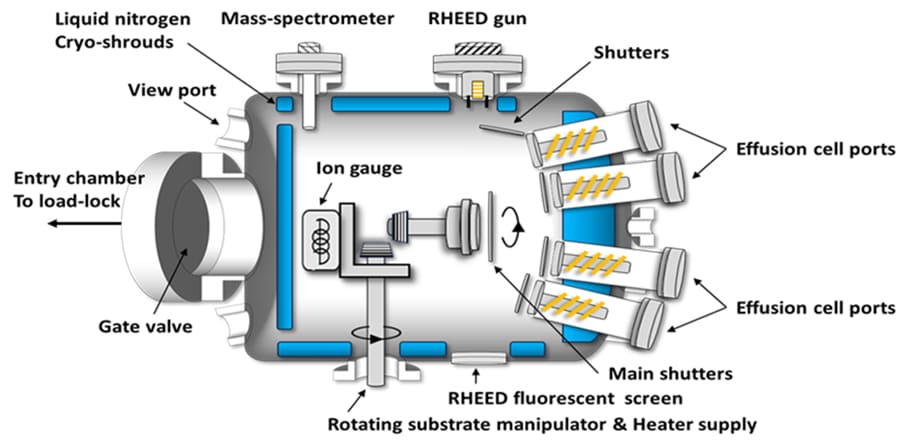

Az MBE reaktor tipikusan tartalmaz egy mintatovábbító kamrát (levegő felé nyitott, lehetővé téve az ostyahordozók be- és kirakodását) és egy növesztőkamrából (általában zárt, és csak karbantartás céljából van nyitva a levegő számára), ahová a szubsztrátot az epitaxiális növekedéshez továbbítják. . Az MBE reaktorok ultra-nagy vákuum (UHV) körülmények között működnek, hogy megakadályozzák a levegőmolekulák általi szennyeződést. A kamra felmelegíthető, hogy felgyorsítsuk ezeknek a szennyeződéseknek az evakuálását, ha a kamra nyitva volt a levegő számára.

Az MBE reaktorokban az epitaxia forrásanyaga gyakran szilárd félvezetők vagy fémek. Ezeket az effúziós cellákban olvadáspontjukon túl melegítik (azaz a forrásanyag elpárolgása). Itt az atomokat vagy molekulákat egy kis nyíláson keresztül az MBE vákuumkamrába vezetik, ami erősen irányított molekulanyalábot ad. Ez a fűtött aljzatba ütközik; általában egykristályos anyagokból, például szilíciumból, gallium-arzenidből (GaAs) vagy más félvezetőkből készülnek. Feltéve, hogy a molekulák nem deszorbeálódnak, diffundálnak a szubsztrát felületén, elősegítve az epitaxiális növekedést. Ezután az epitaxia rétegről rétegre épül fel, minden réteg összetételét és vastagságát szabályozva a kívánt optikai és elektromos tulajdonságok elérése érdekében.

A szubsztrát központilag, a növekedési kamrában van felszerelve egy fűtött tartóra, amelyet kriopajzsok vesznek körül, és az effúziós cellák és a redőnyrendszer felé néznek. A tartó forog, hogy egyenletes lerakódást és epitaxiális vastagságot biztosítson. A kriopajzsok folyékony nitrogénnel hűtött lemezek, amelyek a kamrában felfogják azokat a szennyeződéseket és atomokat, amelyek korábban nem kerültek fel a hordozó felületére. A szennyeződések származhatnak a szubsztrát magas hőmérsékleten történő deszorpciójából vagy a molekulanyaláb „túltöltéséből”.

Az ultra-nagy vákuumú MBE reaktorkamra lehetővé teszi a helyszíni felügyeleti eszközök használatát a leválasztási folyamat szabályozására. A reflexiós nagyenergiájú elektrondiffrakciót (RHEED) használják a növekedési felület monitorozására. A lézerreflexió, a hőképalkotás és a kémiai elemzés (tömegspektrometria, Auger-spektrometria) elemzi az elpárolgott anyag összetételét. Más érzékelőket használnak a hőmérséklet, a nyomás és a növekedési sebesség mérésére, hogy a folyamat paramétereit valós időben állítsák be.

Növekedési ütem és alkalmazkodás

Az epitaxiális növekedési sebességet, amely jellemzően az egyrétegű réteg egyharmada (0,1 nm, 1Å) másodpercenként, befolyásolja a fluxus sebessége (a szubsztrátum felületére érkező atomok száma, amelyet a forrás hőmérséklete szabályoz) és a hordozó hőmérséklete (ami befolyásolja a szubsztrátum felületén lévő atomok diffúziós tulajdonságait és deszorpcióját, amit a szubsztrátum hője szabályoz). Ezeket a paramétereket az MBE reaktoron belül egymástól függetlenül állítják be és figyelik az epitaxiális folyamat optimalizálása érdekében.

A növekedési ütemek és a különböző anyagok utánpótlásának mechanikus redőnyrendszerrel történő szabályozásával a három- és kvaterner ötvözetek, valamint a többrétegű szerkezetek megbízhatóan és ismételten nevelhetők. A leválasztás után a szubsztrátumot lassan lehűtik a termikus igénybevétel elkerülése érdekében, és tesztelik kristályszerkezetének és tulajdonságainak jellemzésére.

Az MBE anyagjellemzői

Az MBE-ben használt III-V anyagrendszerek jellemzői:

Feszült rétegek, amelyek általában alacsonyabb szubsztrátum-hőmérsékletet igényelnek, hogy csökkentsék az atomok felületi diffúzióját, csökkentve a réteg ellazulásának valószínűségét. Ez hibákhoz vezethet, mivel a lerakódott atomok mobilitása csökken, réseket hagyva az epitaxiában, amelyek beágyazódhatnak és meghibásodást okozhatnak.● Szilícium: A szilícium hordozón történő növekedéshez nagyon magas hőmérséklet szükséges az oxid deszorpció biztosításához (>1000°C), ezért speciális fűtőtestekre és ostyatartókra van szükség. A rácsállandó és a tágulási együttható eltérése körüli problémák a szilícium III-V növekedését aktív kutatás-fejlesztési témává teszik.

● Antimon: A III-Sb félvezetőknél alacsony hordozóhőmérsékletet kell alkalmazni, hogy elkerüljük a deszorpciót a felületről. Magas hőmérsékleten „nem kongruencia” is előfordulhat, amikor az egyik atomfajt előnyösen elpárologtatják, így nem sztöchiometrikus anyagok maradnak vissza.

● Foszfor: III-P ötvözetek esetén a foszfor a kamra belsejében rakódik le, ami időigényes tisztítási folyamatot tesz szükségessé, ami életképtelenné teheti a rövid gyártási ciklusokat.

Fém-szerves kémiai gőzleválasztás

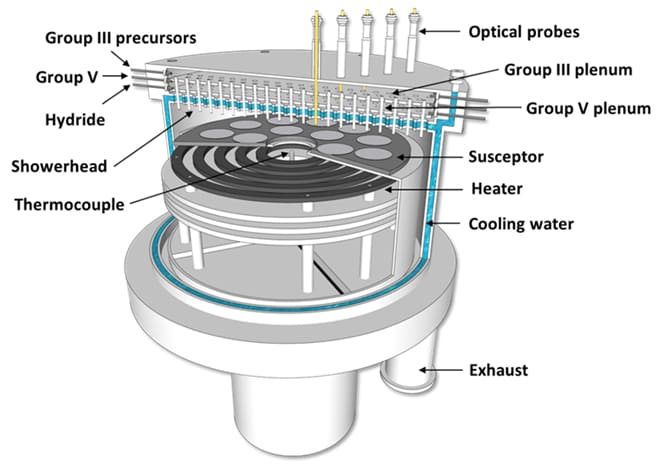

A MOCVD reaktor magas hőmérsékletű, vízhűtéses reakciókamrával rendelkezik. A szubsztrátumokat rádiófrekvenciás, rezisztív vagy infravörös fűtéssel melegített grafit szuszceptorra helyezzük. A reagensgázokat függőlegesen fecskendezik be a hordozók feletti folyamatkamrába. A rétegek egyenletessége a hőmérséklet, a gázbefecskendezés, a teljes gázáramlás, a szuszceptor forgása és a nyomás optimalizálásával érhető el. A vivőgázok hidrogén vagy nitrogén.

Az epitaxiális rétegek felhordásához a MOCVD nagyon nagy tisztaságú fém-szerves prekurzorokat használ, például trimetilgalliumot galliumhoz vagy trimetil-alumíniumot alumíniumhoz a III. csoportba tartozó elemekhez, és hidridgázokat (arzin és foszfin) az V. csoportba tartozó elemekhez. A fém-szerves anyagokat gázáramú buborékolók tartalmazzák. A folyamatkamrába injektált koncentrációt a fém-szerves és vivőgáz áramlásának hőmérséklete és nyomása határozza meg a buborékolón keresztül.

A reagensek teljesen lebomlanak a szubsztrátum felületén a növekedési hőmérsékleten, fématomokat és szerves melléktermékeket szabadítva fel. A reagensek koncentrációját úgy állítják be, hogy különböző, III-V ötvözetszerkezeteket hozzanak létre, valamint egy futás/szellőztetés kapcsolórendszert a gőzkeverék beállításához.

A hordozó általában félvezető anyagból, például gallium-arzenidből, indium-foszfidból vagy zafírból álló egykristályos lapka. A reakciókamrában lévő szuszceptorra töltik, amelybe a prekurzor gázokat injektálják. Az elpárolgott fém-szerves anyagok és egyéb gázok nagy része változatlanul áthalad a fűtött növesztőkamrán, de kis része pirolízisen (repedezésen) megy keresztül, ami alfajszerű anyagokat hoz létre, amelyek felszívódnak a forró szubsztrátum felületén. Egy felületi reakció ezután a III-V elemek epitaxiális rétegbe való beépülését eredményezi. Alternatív megoldásként deszorpció történhet a felületről, amikor a fel nem használt reagenseket és reakciótermékeket evakuálják a kamrából. Ezenkívül egyes prekurzorok „negatív növekedési” maratást válthatnak ki a felületen, például a GaAs/AlGaAs szénadalékolása és a dedikált maratóforrások használata esetén. A szuszceptor forog, hogy biztosítsa az epitaxia egyenletes összetételét és vastagságát.

A MOCVD reaktorban szükséges növekedési hőmérsékletet elsősorban a prekurzorok szükséges pirolízise határozza meg, majd a felületi mobilitás szempontjából optimalizálja. A növekedési sebességet a buborékolókban lévő III. csoportba tartozó fém-szerves források gőznyomása határozza meg. A felületi diffúziót a felületen lévő atomi lépések befolyásolják, ezért gyakran rosszul orientált szubsztrátokat használnak. A szilícium hordozón történő termesztéshez nagyon magas hőmérsékletű szakaszok szükségesek az oxiddeszorpció biztosításához (>1000°C), igényes speciális fűtőtestek és ostyahordozó-tartók.

A reaktor vákuumnyomása és geometriája azt jelenti, hogy az in situ megfigyelési technikák eltérnek az MBE-től, és az MBE általában több opcióval és konfigurálhatósággal rendelkezik. A MOCVD esetében az emissziós tényezővel korrigált pirometriát in situ, szeletfelületi hőmérsékletmérésre használják (szemben a távoli, hőelemes méréssel); a reflektivitás lehetővé teszi a felületi érdesség és az epitaxiális növekedési sebesség elemzését; Az ostya ívét lézeres visszaverődés méri; és a szállított fémorganikus koncentrációk ultrahangos gázmonitorozással mérhetők a növekedési folyamat pontosságának és reprodukálhatóságának növelése érdekében.

Az alumíniumtartalmú ötvözeteket jellemzően magasabb hőmérsékleten (>650 °C), míg a foszfortartalmú rétegeket alacsonyabb hőmérsékleten (<650 °C) termesztik, az AlInP kivételével. A távközlési alkalmazásokhoz használt AlInGaAs és InGaAsP ötvözetek esetében az arzin repedési hőmérsékletének különbsége egyszerűbbé teszi a folyamatvezérlést, mint a foszfin esetében. Azonban az epitaxiális újranövekedéshez, ahol az aktív rétegek maratottak, a foszfin előnyös. Az antimonid anyagok esetében a megfelelő prekurzorforrás hiánya miatt nem szándékos (és általában nem kívánt) szén beépül az AlSb-be, ami korlátozza az ötvözetek kiválasztását és így az antimonid növekedés MOCVD általi felvételét.

Erősen feszült rétegek esetében az arzenid és foszfid anyagok rutinszerű felhasználásának képessége miatt lehetséges a nyúláskiegyenlítés és kompenzáció, például a GaAsP akadályok és az InGaAs kvantumkutak (QW) esetében.

Összegzés

Az MBE általában több in situ megfigyelési lehetőséget kínál, mint a MOCVD. Az epitaxiális növekedést a fluxus sebessége és a szubsztrát hőmérséklete szabályozza, amelyeket külön szabályoznak, és a kapcsolódó in situ monitorozás lehetővé teszi a növekedési folyamatok sokkal tisztább, közvetlenebb megértését.

A MOCVD egy rendkívül sokoldalú technika, amely a prekurzor kémiájának változtatásával sokféle anyag, köztük összetett félvezetők, nitridek és oxidok leválasztására használható. A növekedési folyamat precíz vezérlése lehetővé teszi összetett félvezető eszközök gyártását, amelyek személyre szabott tulajdonságokkal rendelkeznek az elektronikai, fotonikai és optoelektronikai alkalmazásokhoz. A MOCVD kamra tisztítási ideje gyorsabb, mint az MBE.

A MOCVD kiválóan alkalmas az elosztott visszacsatolású (DFB) lézerek, az eltemetett heteroszerkezetű eszközök és a tompaillesztéses hullámvezetők újratermesztésére. Ez magában foglalhatja a félvezető in situ maratását. A MOCVD ezért ideális a monolitikus InP integrációhoz. Bár a GaAs monolitikus integrációja még gyerekcipőben jár, a MOCVD lehetővé teszi a szelektív területnövekedést, ahol a dielektromos maszkolt területek segítik az emissziós/abszorpciós hullámhosszok térbeli elosztását. Ezt nehéz megtenni az MBE-vel, ahol polikristályos lerakódások képződhetnek a dielektromos maszkon.

Általában az MBE a választott növekedési módszer az Sb anyagokhoz, a MOCVD pedig a P anyagokhoz. Mindkét növekedési technika hasonló képességekkel rendelkezik az As-alapú anyagok esetében. A hagyományos, csak MBE-t használó piacok, mint például az elektronika, most ugyanolyan jól kiszolgálhatók a MOCVD növekedésével. A fejlettebb struktúrák, például a kvantumpont és kvantumkaszkád lézerek esetében azonban az MBE-t gyakran előnyben részesítik az alapepitaxia számára. Ha epitaxiális újranövésre van szükség, akkor általában a MOCVD-t részesítik előnyben, maratási és maszkolási rugalmassága miatt.

A VeTek Semiconductor egy kínai gyártó és szállító a fejlett MOCVD folyamattermék-alkatrészekhez. A MOCVD folyamathoz kapcsolódó fő termékei közé tartozikSiC bevonatú grafit MOCVD fűtőtest, MOCVD SiC bevonatú szuszceptor, VEECO MOCVD vevő, MOCVD szuszceptor TaC bevonattalésMOCVD LED Epi szuszceptor. A VeTek Semiconductor régóta elkötelezett amellett, hogy fejlett technológiát és termékmegoldásokat biztosítson a félvezetőipar számára, és támogatja a személyre szabott termékszolgáltatásokat. Őszintén várjuk, hogy hosszú távú partnere lehessünk Kínában.